Der Eggstruder:

Willkomen auf der Homepage des Eggstruder.

Im Jahr 2014 haben wir den Plan gefasst einen Extruder zur Herstellung

von Kunststoffdrähten für 3D Drucker zu bauen.

Der einschlägig bekannte Extruder aus den USA erschien uns in

verschieden Punkten verbesserungsfähig. In den nachfolgen Jahren

haben wir mehrere Prototypen aufgebaut und kontinuierlich verbessert.

Diese Webseite zeigt unsere Ergebnisse und wie wir dazu gekommen sind.

Unser Eggstruder bietet die Möglichkeit alle Prozess-Schritte der

Filamentherstellung für 3D-Druck in einem Gerät

auszuführen. Neben der Extrusion des Kunststoffgranulats zu einem

Draht frei wählbarer Stärke, wird dieser anschließend

in geordneten Lagen auf eine Vorratsspule gewickelt. Von dieser Spule

kann der Draht später auf kleinere Spulen umgespult und verdruckt

werden. Neben einer Produktivität von mindestens 1 kg/Stunde war

eine Masshaltigkeit der Drähte < + 30 µm unser Ziel.

Ursprünglich war der Eggstruder als verkäufliches Produkt geplant. Aber die Dinge haben sich anders entwickelt als geplant und heut betreiben wir die Weiterentwicklung nur noch als nerdiges Hobby. Um den Eggstruder dennoch für Interessenten nutzbar zu machen, planen wir Firmware und Pläne für den Nachbau unter GNU Lizenz zu veröffentlichen. Das Copyrigth verbleibt bei uns. Ferner überlegen wir, ob wir einige Schlüsselkomponenten wie z.B. die Extruderschnecke oder Elektronikplatinen zum Verkauf anzubieten. Hierzu ermitteln wir aktuell die Beschaffungskosten. Da diese stark von den Stückzahlen abhängig sind könnt ihr euch per E-Mail in eine Liste von möglichen Interessenten eintragen. Hierzu einfach eine E-Mail an Info@eggstruder.de schreiben.

Ursprünglich war der Eggstruder als verkäufliches Produkt geplant. Aber die Dinge haben sich anders entwickelt als geplant und heut betreiben wir die Weiterentwicklung nur noch als nerdiges Hobby. Um den Eggstruder dennoch für Interessenten nutzbar zu machen, planen wir Firmware und Pläne für den Nachbau unter GNU Lizenz zu veröffentlichen. Das Copyrigth verbleibt bei uns. Ferner überlegen wir, ob wir einige Schlüsselkomponenten wie z.B. die Extruderschnecke oder Elektronikplatinen zum Verkauf anzubieten. Hierzu ermitteln wir aktuell die Beschaffungskosten. Da diese stark von den Stückzahlen abhängig sind könnt ihr euch per E-Mail in eine Liste von möglichen Interessenten eintragen. Hierzu einfach eine E-Mail an Info@eggstruder.de schreiben.

Anwendungen :

Immer wieder werden wir auf Maker Fares gefragt, ob der Eggstruder für die Rückgewinnung des Kunststoffs fehlgeschlagener 3D-Drucke geeignet ist

und ob wir schon versucht haben damit Kunststoff zu recyceln.

Die Antwort: es kommt darauf an, welche Anforderungen man an den Druckerdraht stellt.

Wir haben während der Entwicklung des Gerätes die Beobachtung gemacht, dass die Durchmesserschwankungen bei recyceltem Granulat größer sind als bei hochwertigem neu produziertem Granulat. Da wir für die Optimierung des Eggstruders die Schwachstellen unseres Gerätes und nicht die des Kunststoffs erkennen wollten, haben wir überwiegend neues Kunststoffgranulat verwendet. Mit hochwertigem neuen Granulat haben wir im Idealfall Durchmesserabweichungen von +/- 30 µm erreicht. Recycling Granulat lag häufig deutlich über diesem Wert.

Dennoch ist es theoretisch möglich den Eggstruder auch mit Kunststoff aus geschredderten Drucken zu „füttern“. Allerdings bestehen aus unserer Sicht drei Probleme die berücksichtig werden müssen:

1. Die Zerkleinerung der Drucke zu rieselfähigen Granulat. Der Kunststoff muss rieselfähig sein und eine Korngröße in einem Bereich von 2 – 5 mm also etwa zwischen Reis- und Weizenkorn Größe aufweisen. Maiskorn Größe würde bereits von der Schnecke nicht mehr eingezogen werden. Auch eine zu kleine Größe wir z.B. die Flocken die man z.T. aus einem Küchenmixer erhält sind nicht brauchbar weil sie zu wenig wiegen und durch elektrostatische Anziehung eher an der Trichterwand haften als in den Einzugsbereich der Schnecke zu rieseln.

2. Die Sortenreine Trennung der Kunststoffe. Für konstante Druckeigenschaften des Drahtes ist es unbedingt notwendig, dass ausschließlich eine Sorte Kunststoff aus dem gleichen Ursprungsmaterial verarbeitet wird, Sobald ein zweiter Kunststoff auch nur in Spuren hinzukommet (selbst wenn es dem Namen nach der gleiche Kunststoff ist oder tatsächlich der gleiche Kunststoff aber mit unterschiedliche vielen Recycling-Zyklen) werden die Eigenschaften des Drahtes streckenweise verändert. Da die zwei Sorten als Granulat vorliegen, lassen sie sich nicht so gleichmäßig wie zwei Flüssigkeiten miteinander vermischen, was dazu führt, dass der Draht streckenweise andere Mischungsverhältnisse der zwei oder mehr Kunststoffsorten enthält was dann möglicherweise zu verschieden Druckergebnissen führen.

3. Die Degradation der Kunststoffe. Mit jeder Verarbeitung beim Drucken oder Extrudieren werden Polymerketten des Kunstoffs zerschnitten. Mit zunehmender Anzahl von Verarbeitungsschritten nimmt so die Länge der Polymerketten weiter ab. Damit verliert der wieder zu Draht geformte Kunststoff nach und nach seine Ursprünglichen Eigenschaften wie Zugbelastbarkeit, Zähigkeit, Temperaturbeständigkeit ...

Schließlich sind auch die Beschaffungskosten des Eggstruders dergestalt, dass sich ein Einsatz in Privathaushalten nicht wirklich rechnet.

Bestens geeignet ist das Gerät dagegen für Versuchslabore und Fab Labs, wo die Erzeugung kleiner Mengen Draht mit bestimmten Eigenschaften z.B. durch Zusatzstoffe oder bestimmte Durchmesser oder Verarbeitungstemperaturen gefordert ist oder kostengünstiger Draht für mehrere Drucker benötigt wird. Mit seiner Produktivität von bis zu 1 kg / Stunde kann der Eggstruder leicht den Filament-Bedarf mehrerer Drucker decken.

Die Antwort: es kommt darauf an, welche Anforderungen man an den Druckerdraht stellt.

Wir haben während der Entwicklung des Gerätes die Beobachtung gemacht, dass die Durchmesserschwankungen bei recyceltem Granulat größer sind als bei hochwertigem neu produziertem Granulat. Da wir für die Optimierung des Eggstruders die Schwachstellen unseres Gerätes und nicht die des Kunststoffs erkennen wollten, haben wir überwiegend neues Kunststoffgranulat verwendet. Mit hochwertigem neuen Granulat haben wir im Idealfall Durchmesserabweichungen von +/- 30 µm erreicht. Recycling Granulat lag häufig deutlich über diesem Wert.

Dennoch ist es theoretisch möglich den Eggstruder auch mit Kunststoff aus geschredderten Drucken zu „füttern“. Allerdings bestehen aus unserer Sicht drei Probleme die berücksichtig werden müssen:

1. Die Zerkleinerung der Drucke zu rieselfähigen Granulat. Der Kunststoff muss rieselfähig sein und eine Korngröße in einem Bereich von 2 – 5 mm also etwa zwischen Reis- und Weizenkorn Größe aufweisen. Maiskorn Größe würde bereits von der Schnecke nicht mehr eingezogen werden. Auch eine zu kleine Größe wir z.B. die Flocken die man z.T. aus einem Küchenmixer erhält sind nicht brauchbar weil sie zu wenig wiegen und durch elektrostatische Anziehung eher an der Trichterwand haften als in den Einzugsbereich der Schnecke zu rieseln.

2. Die Sortenreine Trennung der Kunststoffe. Für konstante Druckeigenschaften des Drahtes ist es unbedingt notwendig, dass ausschließlich eine Sorte Kunststoff aus dem gleichen Ursprungsmaterial verarbeitet wird, Sobald ein zweiter Kunststoff auch nur in Spuren hinzukommet (selbst wenn es dem Namen nach der gleiche Kunststoff ist oder tatsächlich der gleiche Kunststoff aber mit unterschiedliche vielen Recycling-Zyklen) werden die Eigenschaften des Drahtes streckenweise verändert. Da die zwei Sorten als Granulat vorliegen, lassen sie sich nicht so gleichmäßig wie zwei Flüssigkeiten miteinander vermischen, was dazu führt, dass der Draht streckenweise andere Mischungsverhältnisse der zwei oder mehr Kunststoffsorten enthält was dann möglicherweise zu verschieden Druckergebnissen führen.

3. Die Degradation der Kunststoffe. Mit jeder Verarbeitung beim Drucken oder Extrudieren werden Polymerketten des Kunstoffs zerschnitten. Mit zunehmender Anzahl von Verarbeitungsschritten nimmt so die Länge der Polymerketten weiter ab. Damit verliert der wieder zu Draht geformte Kunststoff nach und nach seine Ursprünglichen Eigenschaften wie Zugbelastbarkeit, Zähigkeit, Temperaturbeständigkeit ...

Schließlich sind auch die Beschaffungskosten des Eggstruders dergestalt, dass sich ein Einsatz in Privathaushalten nicht wirklich rechnet.

Bestens geeignet ist das Gerät dagegen für Versuchslabore und Fab Labs, wo die Erzeugung kleiner Mengen Draht mit bestimmten Eigenschaften z.B. durch Zusatzstoffe oder bestimmte Durchmesser oder Verarbeitungstemperaturen gefordert ist oder kostengünstiger Draht für mehrere Drucker benötigt wird. Mit seiner Produktivität von bis zu 1 kg / Stunde kann der Eggstruder leicht den Filament-Bedarf mehrerer Drucker decken.

Funktionsprinzip :

Zuerst wird Kunststoffgranulat in den Trichter gefüllt und die Heizung gestartet.

Daraufhin wird die Extruderschnecke bis zu der im Preset voreingestellten Temperatur aufgeheizt.

Anschließend werden die Motoren gestartet.

Ein enkodergeregelter Gleichstrommotor mit Getriebe treibt die aus Vollmaterial gefräste 3-Zonen Edelstahlschnecke an.

Dadurch wird das Granulat durch die Extruderdüse Richtung Austrittsdüse gefördert.

Dabei wird das Granulat erwärmt und durch Schneckenbewegung zu einer pastösen Masse geknetet, die aus der Extruderdüse austritt.

Der extrudierte Draht wird durch einen Schrittmotor (Advance) an der Kamera vorbei über einen Luftkühlkanal gezogen.

Durch die Zuggeschwindigkeit wird die Drahtstärke bestimmt.

Im geregelten Betrieb wird durch die Kamera berührungslos die Drahtstärke gemessen und die Zuggeschwindigkeit nachgeregelt.

Am Ende des Kühlkanals dient ein Messschieber zur Kontrolle der Drahtstärke.

Ein weiterer Schrittmotor (Winder) treibt die eine Vorratsrolle an, auf der der extrudierte Draht aufgewickelt wird.

Durch ein überdimensionales, schrittmotorgetriebenes Schraubengewinde (Weaver) wird der Draht auf der Vorratsrolle

in gleichmäßigen Lagen verteilt.

Ein dritter Motor (Rewinder) treibt anschließend kleinere Rollen an, auf die der Draht umgespult wird.

Die Prozessparameter können in weiten Grenzen frei gewählt werden, so dass sie für verschiedene Kunststoffarten angepasst

und für weitere Produktionen abgespeichert werden können.

Durch die speziell für den Eggstruder angefertigte Schnecke wird das Granulat optimal durchgewalkt,

was die Verarbeitung mit materialschonenden, niedrigen Temperaturen ermöglicht.

Außerdem ist die Einfärbung des Drahtes mit Masterbatches dadurch besonders gleichmäßig.

Der Gleichstrommotor, der die Schnecke antreibt ist über einen Encoder in der Drehzahl geregelt.

Die Temperatur wird mit einem PT 1000 Temperaturwiderstand gemessen und mit einem PID-Regler auf +/- 0,5° C konstant gehalten.

Der Advancemotor, dessen Drehzahl die Drahtstärke bestimmt, kann auf zwei Arten betrieben werden.

Er kann entweder mit einer konstanten Drehzahl laufen oder in der Drehzahl durch die Drahtstärkeninformation der Kamera

über einen PID Regler nachgeführt werden.

Der Eggstruder ist über ein vierzeiliges LCD-Display und ein Keypad zu bedienen.

Über eine LED-Anzeige wird der jeweilige Betriebszustand angezeigt.

Die Prozessparameter werden in Echtzeit über eine USB-Schnittstelle ausgegeben und über ein Datenlogger-Programm graphisch dargestellt

und abgespeichert.

Systemkomponenten :

Extrudereinheit

Der Eggstruder ist modular aus einzelnen Funktionsblöcken aufgebaut.

Der erste Funktionsblock ist die Extrudereinheit. Dessen wichtigste

Komponente ist die Schnecke. Es handelt sich hierbei um eine 3 Zonen

Schnecke mit Einzugs-, Kompressions- und Austragszone. Die Schnecke

wurde auf einer 5 Achsen CNC Fräse aus Edelstahl herstellt. Der

Aussendurchmesser beträgt 16 mm und die aktive Länge 420 mm.

Die Schnecke sitzt in einem Extruderrohr aus nahtlos gezogenem 20 mm Präzisionsrohr dessen Innendurchmesser auf 16,3 mm aufgerieben wird. Das Rohr ist an beiden Enden mit einem Feingewinde M20X1 versehen, auf der Austrittsseite ist das Rohr mit einer Messingkappe versehen in die eine Extrusionsdüse, ebenfalls aus Messing, eingeschraubt wird. Auf der gegenüberliegenden Seite des Rohres ist ein Flansch auf das Gewinde geschraubt mit dem das Rohr mit dem Gehäuse und dem Antriebsmotor verbunden wird. Ein Kegelrollenlager nimmt den Druck der Schnecke Richtung Motor auf. Der Antriebsmotor ist ein bürstenkomutierter 24 Volt Scheibenwischermotor von Elvi mit eingebautem Encoder. Mit dem Encodersignal wird die Drehzahl des Motors konstant geregelt. Das Extruderrohr ist von einem Aluminium Rundblock umklammert in dem eine mit Netzspannung versorgte 400 Watt Heizpatrone zusammen mit einem PT 1000 Temperaturfühler die Rohrwand auf eine konstante Temperatur aufheizt. Im eingeregelten Zustand liegt die Temperaturschwankung unter +/- 0,5 °C. Der Durchmesser der Düse ist größer als der zu extrudierende Drahtdurchmesser. Zur Wartung und Reinigung kann die Schnecke auf der Antriebsseite aus dem Rohr gezogen werden.

Die Schnecke sitzt in einem Extruderrohr aus nahtlos gezogenem 20 mm Präzisionsrohr dessen Innendurchmesser auf 16,3 mm aufgerieben wird. Das Rohr ist an beiden Enden mit einem Feingewinde M20X1 versehen, auf der Austrittsseite ist das Rohr mit einer Messingkappe versehen in die eine Extrusionsdüse, ebenfalls aus Messing, eingeschraubt wird. Auf der gegenüberliegenden Seite des Rohres ist ein Flansch auf das Gewinde geschraubt mit dem das Rohr mit dem Gehäuse und dem Antriebsmotor verbunden wird. Ein Kegelrollenlager nimmt den Druck der Schnecke Richtung Motor auf. Der Antriebsmotor ist ein bürstenkomutierter 24 Volt Scheibenwischermotor von Elvi mit eingebautem Encoder. Mit dem Encodersignal wird die Drehzahl des Motors konstant geregelt. Das Extruderrohr ist von einem Aluminium Rundblock umklammert in dem eine mit Netzspannung versorgte 400 Watt Heizpatrone zusammen mit einem PT 1000 Temperaturfühler die Rohrwand auf eine konstante Temperatur aufheizt. Im eingeregelten Zustand liegt die Temperaturschwankung unter +/- 0,5 °C. Der Durchmesser der Düse ist größer als der zu extrudierende Drahtdurchmesser. Zur Wartung und Reinigung kann die Schnecke auf der Antriebsseite aus dem Rohr gezogen werden.

Kühleinheit

Der Zweite Funktionsblock ist die Kühleinheit.

Nach dem Austritt aus der Extruderdüse durchläuft der noch

weiche Kunststoffdraht die Kühleinheit an dessen Ende ein

Schrittmotor sitzt, der eine Rolle antreibt, die den Draht durch die

Kühleinheit zieht. Anhand der Zuggeschwindigkeit wird der

Kunststoff auf den gewünschten Durchmesser gereckt. Die

Kühleinheit besteht aus einem Kanal der durch zwei lange

Winkelbleche gebildet wird. An der Oberseite des Kanals wird der

Kunststoffdraht entlangbewegt. An der Unterseite des Kanals befinden

sich Axial-Lüfter mit denen ein Luftstrom quer zur Zugrichtung des

Drahtes erzeugt wird, der den Draht soweit abkühlt, dass er am

Ende des Kanals von der Walze des Zugmotors nicht mehr verformt werden

kann.

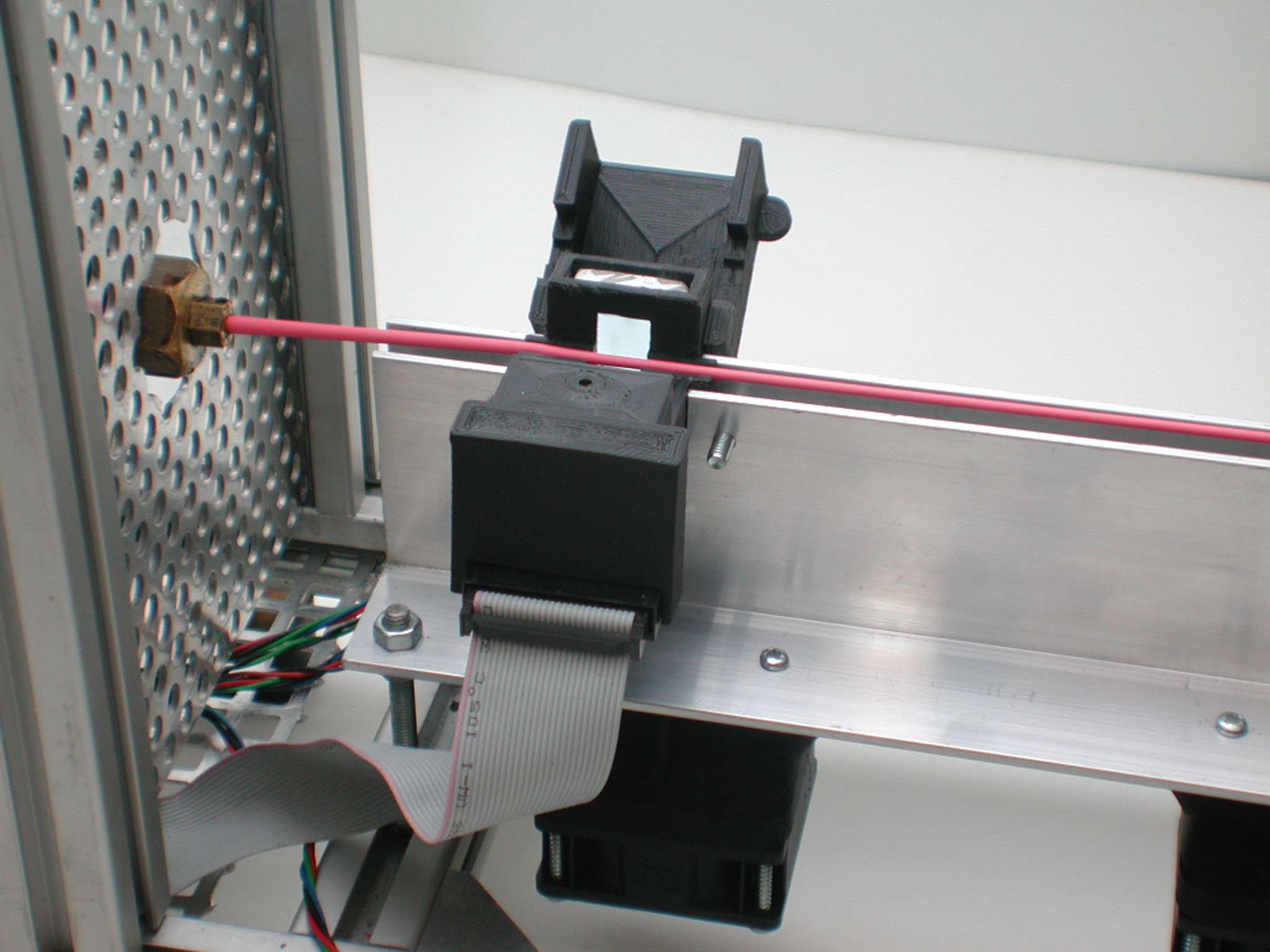

Kamera

Auf der Kühleinheit befindet sich eine Kamera zur Überwachung

des Drahtdurchmessers. Unter idealen Bedingungen erreicht der Draht im

ungeregelten Extrusionsbetrieb innerhalb von 20 Minuten einen

Durchmesser der innerhalb der angestrebten Toleranz von + 0,03 mm

liegt. Um diese Zeit zu verkürzen und um die Auswirkung

langfristiger Schwankungen - beispielsweise der Raumtemperatur zu

minimieren, kann mithilfe der Kamera die Drahtstärke gemessen und

falls erforderlich durch Ändern der Zuggeschwindigkeit

nachgeregelt werden.

Die Kameraeinheit besteht aus einem CCD Chip, einer Lichtquelle und

einer telezentrischen Optik durch die der Draht vor der Lichtquelle auf

den CCD Chip abgebildet wird.

Durch eine spezielle Auswertung des Hell-Dunkelkontrasts ist es

möglich auch Drähte aus transparenten Materialien zu messen.

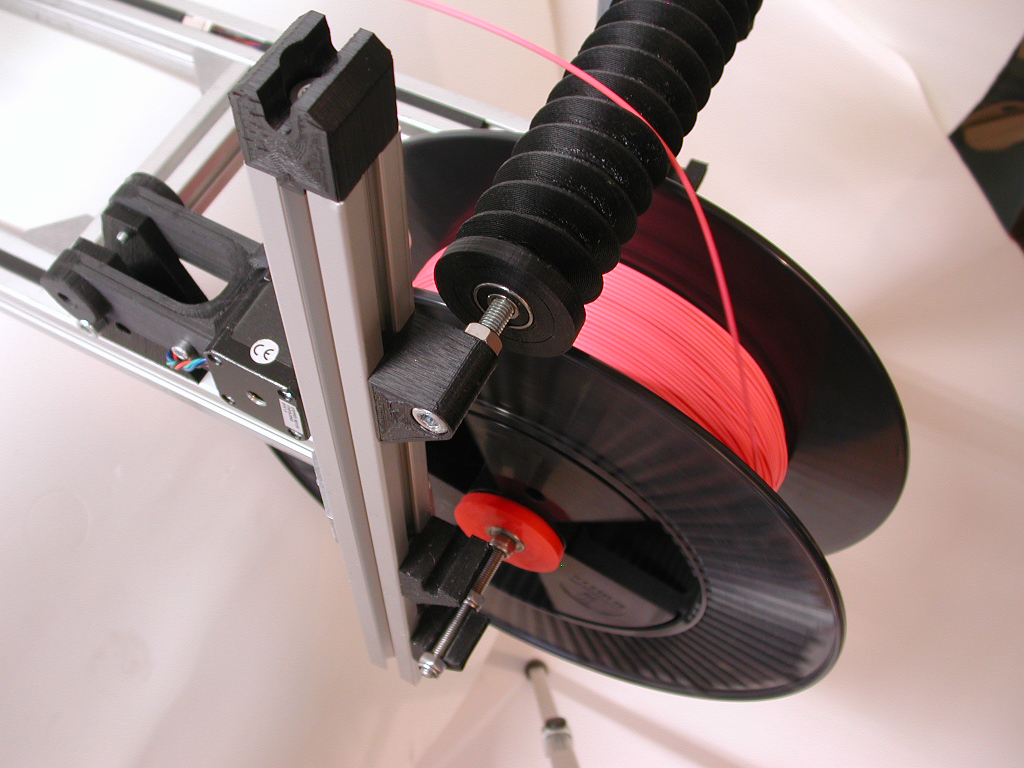

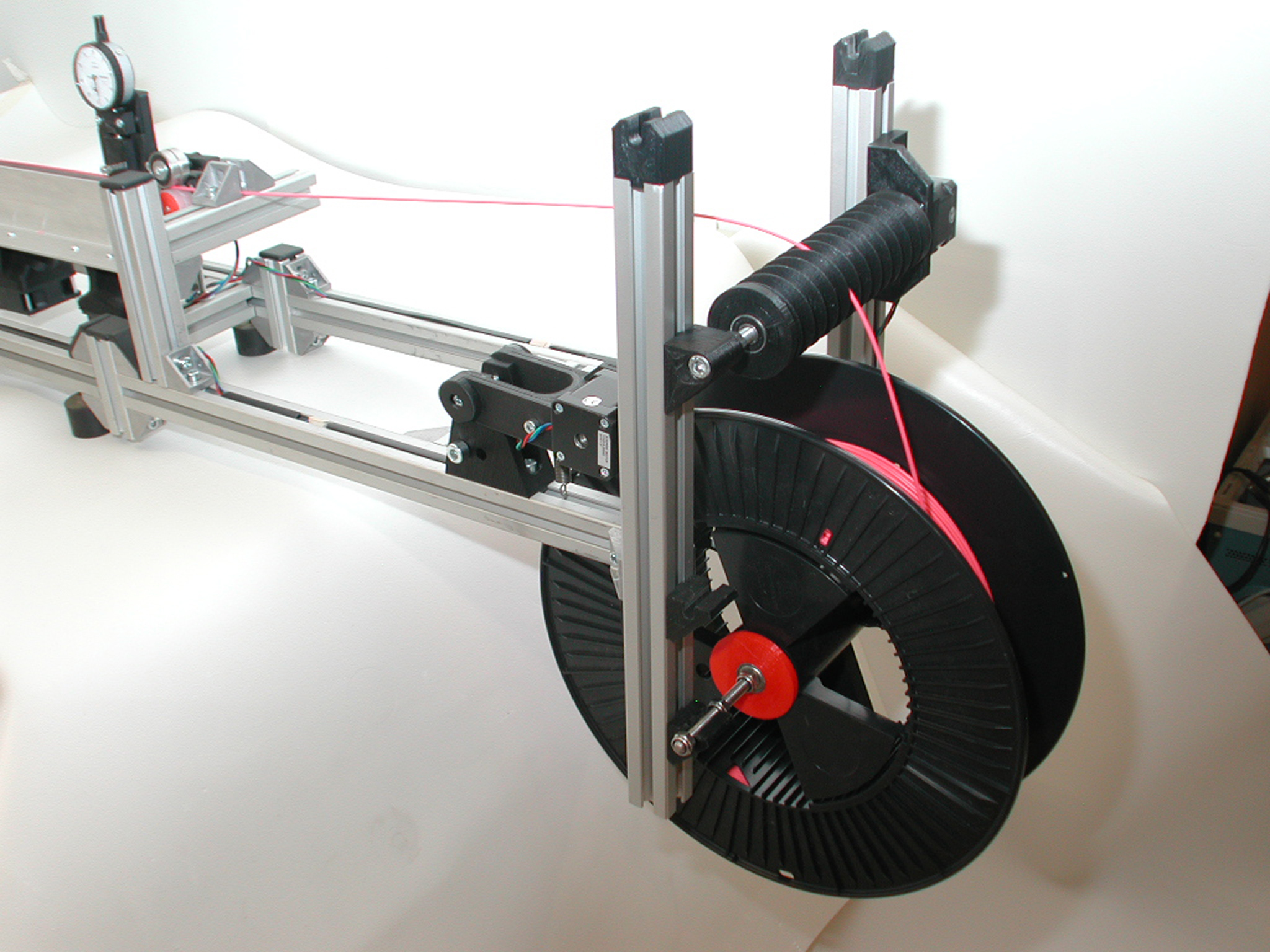

Wickler

Der letzte Funktionsblock ist die Wicklereinheit. Die

Wicklereinheit besitzt insgesamt 3 Schrittmotoren. Hier wird der

extrudierte Draht zuerst auf eine große Vorratsrolle gewickelt.

Der erste Schrittmotor treibt über eine Walze diese Vorratsrolle

an. Der Draht wird über eine parallel zur Achse der Vorratsrolle

angeordnete rotierende Gewindeschnecke gleichmäßig auf

einzelne Lagen verteilt. So wird das Wickelvolumen der Vorratsrolle

vollständig ausgenutzt. Der zweite Schrittmotor dreht die Schnecke

so lang in eine Richtung, bis eine vollständige Lage auf die

Vorratsrolle gewickelt ist. Wenn die Lage voll ist wird die

Drehrichtung der Schnecke geändert und die nächste Lage wird

in der entgegengesetzten Richtung auf die Vorratsrolle gewickelt. Ist

die Vorratsrolle komplett gefüllt, kann über den dritten

Schrittmotor ein Teil des Drahtes von der Vorratsrolle auf eine

kleinere Rolle umgespult werden. Wieder wird der Draht in den einzelnen

Lagen durch die Schnecke geführt.

Für die Steuerung der Schnecke können in einem Menu die Daten

der Rollen (Innen- und Aussendurchmesser sowie Rollenbreite) eingegeben

und später als Preset abgerufen werden.

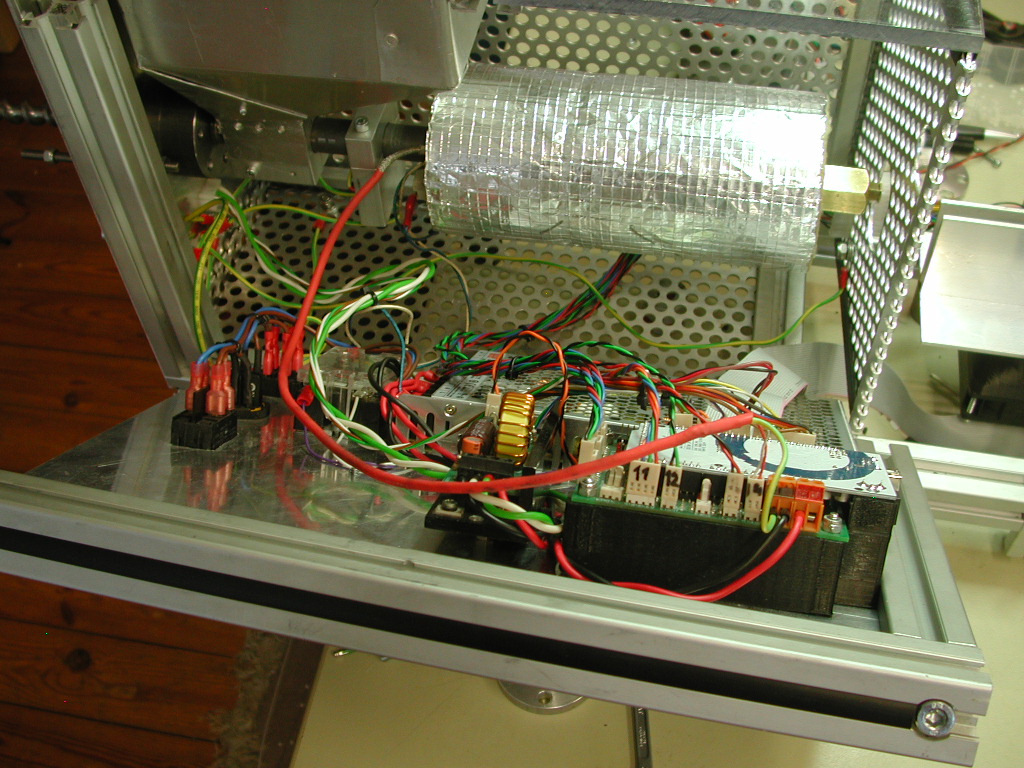

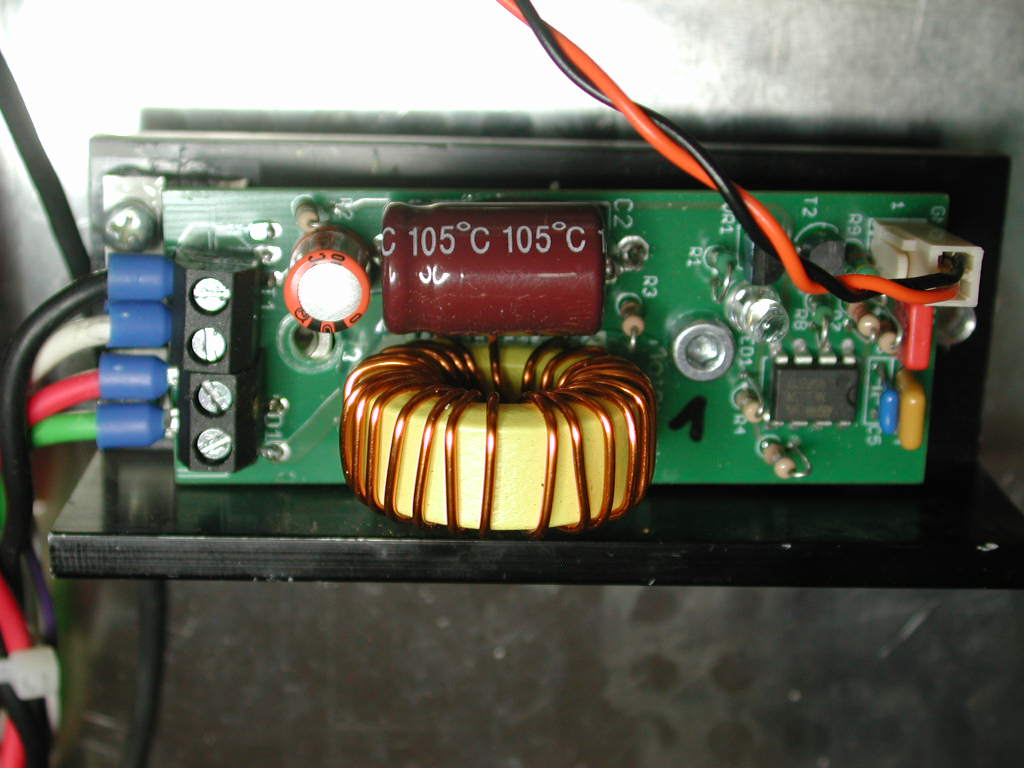

Steuerung

Eine Steuerung koordiniert die Funktionen der einzelnen

Einheiten. Das Herzstück der Steuerung bildet ein Arduino Mega

Board. Dieses ist über eine Adapterplatine mit einer Tastatur,

einem Display und den Treibern für die Motoren, Lüfter,

Status-LEDs, Sensoren, das Heizelement und die Kamera verbunden.

Gleichzeitig läuft auf dem Arduino die Datenausgabe für das

Datenlogging während der Extrusion und die Auswertung der

Kameradaten zur Drahtstärkenbestimmung.

Stromlaufplan

Eckdaten :

• 1 kg/h Produktivität

• Drahtdurchmesser zwischen 1,5 und 3 mm frei wählbar

• Kameragesteuerte Drahtstärkenregelung

• Kamera misst transparente und undurchsichtige Drähte

• Prozessoptimierte, aus Vollmaterial gefräste Extruderschnecke

• Temperatur von 20 - 270 °C wählbar

• Extruderschnecken-Drehzahl von 10 - 40 RPM wählbar

• Filament-Parameter in Presets speicherbar

• Produktionsrollen-Parameter im Preset speicherbar

• Automatische Drahtverteilung auf Vorratsrolle und Produktionsrolle

• Poduktionsparameter in Echtzeit mit Logview darstellbar

• durch den Modularen Aufbau mit Aluminium Strangprofilen leicht an eigene Anforderungen anzupassen

• Drahtdurchmesser zwischen 1,5 und 3 mm frei wählbar

• Kameragesteuerte Drahtstärkenregelung

• Kamera misst transparente und undurchsichtige Drähte

• Prozessoptimierte, aus Vollmaterial gefräste Extruderschnecke

• Temperatur von 20 - 270 °C wählbar

• Extruderschnecken-Drehzahl von 10 - 40 RPM wählbar

• Filament-Parameter in Presets speicherbar

• Produktionsrollen-Parameter im Preset speicherbar

• Automatische Drahtverteilung auf Vorratsrolle und Produktionsrolle

• Poduktionsparameter in Echtzeit mit Logview darstellbar

• durch den Modularen Aufbau mit Aluminium Strangprofilen leicht an eigene Anforderungen anzupassen

Downloads

Die nachfolgenden Dateien sind zum Nachbau unter der GNU Lizenz freigegeben.

Wir übernehmen dabei keine Verantwortung für Schäden jedweder Art die durch den Nachbau

oder durch nachgebaute Geräte entstehen.

| Schaltpläne | Aduino Shield | |

| Motor Driver | ||

| Stromlaufplan |

|

|

| Stepper Switch |

|

|

| Key Pad |

|

Bei Fraqen schreibt uns eine E-Mail an :

info@eggstruder.de